Ingeniería mecánica

Tipos de patrones:

Los siguientes factores afectan la elección de un patrón.

( i) Número de piezas fundidas que se producirán.

(ii) Tamaño y complejidad de la forma y tamaño de la pieza fundida

(iii) Tipo de moldeado y método de fundición a utilizar.

(iv) Operación de mecanizado

(v) Características de las piezas fundidas

Diferentes tipos de patrones:

Los tipos comunes de patrones son:

1) Patrón de pieza única

2) Patrón de pieza dividida

3) Patrón de pieza suelta

4) Patrón cerrado

5) Patrón de combinación

6) Patrón de barrido

7) Patrón de capa y arrastre

8) Patrón de esqueleto

9) Concha patrón

10) Seguir el patrón del tablero

Patrón de pieza única:

Este es el tipo de patrón más simple, exactamente como la c deseada asting. Para hacer un molde, el patrón se acomoda en la capa superior o en el arrastre.

Se utiliza para producir algunas piezas de fundición grandes, por ejemplo, la caja de empaquetadura de una máquina de vapor.

Patrón dividido:

Estos patrones se parten a lo largo del plano de partición (que puede ser una superficie plana o irregular) para facilitar la extracción del patrón fuera del molde antes de la operación de vertido. Para una fundición más compleja, el patrón se puede dividir en más de dos partes.

Patrón de pieza suelta:

Cuando un patrón sólido de una pieza tiene proyecciones o corrientes posteriores que se encuentran arriba o abajo el plano de partición, es imposible con el dibujo del molde. Con tales patrones, las proyecciones se realizan con la ayuda de piezas sueltas. Un inconveniente de las heces sueltas es que es posible que se muevan durante la embestida.

Patrón con compuerta:

Un patrón con compuerta es simplemente uno o más patrones sueltos con compuertas y correderas adjuntas.

Debido a su mayor costo, estos patrones se utilizan para producir piezas fundidas pequeñas en sistemas de producción en masa y en máquinas de moldeo.

Patrón de placa coincidente:

Un patrón de placa coincidente es un patrón dividido que tiene las porciones de la cofia y los arrastres montadas en lados opuestos de una placa (generalmente metálica), llamada «placa de coincidencia» que se ajusta al contorno de la superficie de separación.

Las puertas y las guías también están montadas en la placa, por lo que se requiere muy poco trabajo manual. Esto da como resultado una mayor productividad. Este tipo de patrón se utiliza para una gran cantidad de piezas fundidas.

Aros de pistón de I.C. Los motores se producen mediante este proceso.

Por favor lea: Match – Plate Pattern guía completa con diagrama.

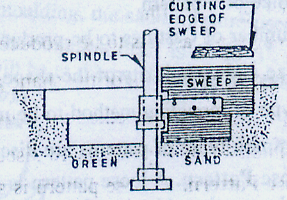

Patrón de barrido:

Un barrido es una sección o tabla (de madera) de contorno que gira alrededor de un borde para dar forma a las cavidades del molde que tienen formas de simetría rotacional. Este tipo de patrón se utiliza cuando se va a producir una fundición de gran tamaño en poco tiempo. Grandes hervidores de C.I. están hechos por patrones de barrido.

Patrón de frente y arrastre:

Un patrón de frente y arrastre es un patrón dividido que tiene porciones de telescopio y arrastre cada una montada en placas de coincidencia separadas. Estos patrones se utilizan en la producción de grandes piezas de fundición; los moldes completos son demasiado pesados y difíciles de manejar para ser manejados por un solo trabajador.

Patrón de esqueleto:

Para piezas de fundición grandes que tienen formas geométricas simples, se utilizan patrones de esqueleto. Al igual que los patrones de barrido, estos son simples marcos de madera que delinean la forma de la pieza a moldear y también son utilizados como guías por el moldeador en el modelado manual del molde.

Este tipo de patrón también se usa en foso o proceso de moldura de piso.

Patrón de caparazón:

Seguir el patrón de tablero:

Un tablero de seguimiento no es un patrón sino un dispositivo (tablero de madera) utilizado para diversos fines.

Comparación de procesos de fundición

Ventajas y desventajas del proceso de fundición centrífuga

Tipo de arena de moldeo en el proceso de fundición

Propiedades de la arena natural y sintética para el proceso de moldeo

Diferentes tipos de Defectos de fundición

Diferentes tipos de defectos de soldadura

Diferentes procesos de fundición en arena