Engenharia mecânica

Tipos de padrões:

Os seguintes fatores afetam a escolha de um padrão.

( i) Número de peças fundidas a serem produzidas.

(ii) Tamanho e complexidade da forma e tamanho da peça fundida

(iii) Tipo de moldagem e método de fundição a ser utilizado.

(iv) Operação de usinagem

(v) Características dos fundidos

Diferentes tipos de padrões:

Os tipos comuns de padrões são:

1) Padrão de peça única

2) Padrão de peça dividida

3) Padrão de peças soltas

4) Padrão de portas

5) Padrão de correspondência

6) Padrão de varredura

7) Padrão de lidar e arrastar

8) Padrão de esqueleto

9) Casca padrão

10) Siga o padrão do quadro

Padrão de peça única:

Este é o tipo mais simples de padrão, exatamente como o c desejado uma picada. Para fazer um molde, o padrão é acomodado em cope ou arrasto.

Usado para produzir algumas peças fundidas grandes, por exemplo, caixa de vedação de máquina a vapor.

Padrão de divisão:

Esses padrões são divididos ao longo do plano de partição (que pode ser uma superfície plana ou irregular) para facilitar a extração do padrão para fora do molde antes da operação de vazamento. Para uma fundição mais complexa, o padrão pode ser dividido em mais de duas partes.

Padrão de peças soltas:

Quando um padrão sólido de uma peça tem projeções ou rascunhos que ficam acima ou abaixo o plano de partição, é impossível retirá-lo do molde. Com esses padrões, as projeções são feitas com o auxílio de peças soltas. Uma desvantagem das fezes soltas é que seu deslocamento é possível durante a compactação.

Padrão de portas:

Um padrão de portas é simplesmente um ou mais padrões soltos com portas e corredores anexados.

Devido ao seu custo mais alto, esses padrões são usados para produzir pequenas peças fundidas em sistemas de produção em massa e em máquinas de moldagem.

Padrão de placa de correspondência:

Um padrão de placa de correspondência é um padrão dividido com as porções de cobertura e arrasto montadas em lados opostos de uma placa (geralmente metálica), chamada de “placa de fósforo”, que se ajusta ao contorno da superfície de partição.

Os portões e corrediças também são montados no fósforo placa, de modo que muito pouco trabalho manual é necessário. Isso resulta em maior produtividade. Esse tipo de padrão é usado para um grande número de peças fundidas.

Anéis de pistão de I.C. motores são produzidos por este processo.

Leia: Match – Guia completo de padrão de placa com diagrama.

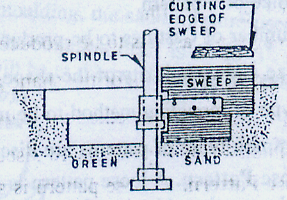

Padrão de varredura:

Uma varredura é uma seção ou placa (de madeira) adequada contorno que é girado em torno de uma borda para moldar cavidades de molde com formas de simetria rotacional. Esse tipo de padrão é usado quando uma peça fundida de grande tamanho deve ser produzida em um curto espaço de tempo. Grandes chaleiras de C.I. são feitos por padrões de varredura.

Padrão de cope e arrasto:

Um padrão de cope e arrasto é um padrão de divisão com as porções de ângulo e arrasto, cada uma montada em placas de fósforo separadas. Esses padrões são usados na produção de grandes peças fundidas; os moldes completos são muito pesados e difíceis de manusear para serem manuseados por um único trabalhador.

Padrão de esqueleto:

Para fundições grandes com formas geométricas simples, são usados padrões de esqueleto. Assim como os padrões de varredura, são molduras simples de madeira que delineiam a forma da peça a ser fundida e também são usadas como guias pelo moldador na modelagem manual do molde.

Esse tipo de padrão também é usado em cova ou processo de moldagem do piso.

Padrão de shell:

Seguir padrão de quadro:

Um quadro de seguir não é um padrão, mas um dispositivo (placa de madeira) usado para vários fins.

Comparação dos processos de fundição

Vantagens e desvantagens do processo de fundição centrífuga

Tipo de areia de moldagem no processo de fundição

Propriedades naturais e sintéticas da areia para o processo de moldagem

Diferentes tipos de defeitos de fundição

Diferentes tipos de defeitos de soldagem

Diferentes processos de fundição em areia