Ingegneria meccanica

Tipi di modelli:

I seguenti fattori influenzano la scelta di un modello.

( i) Numero di pezzi fusi da produrre.

(ii) Dimensione e complessità della forma e dimensione del pezzo fuso

(iii) Tipo di stampaggio e metodo di colata da utilizzare.

(iv) Operazione di lavorazione

(v) Caratteristiche delle fusioni

Diversi tipi di motivi:

I tipi comuni di motivi sono:

1) Motivo a pezzo unico

2) Motivo a pezzo diviso

3) Motivo a pezzi sciolti

4) Motivo a cancelletto

5) Motivo abbinato

6) Motivo a spazzata

7) Motivo a fronte e trascinamento

8) Motivo scheletro

9) Conchiglia schema

10) Segui lo schema della lavagna

Motivo a pezzo unico:

Questo è il tipo più semplice di pattern, esattamente come il desiderato c asting. Per la realizzazione di uno stampo, il modello viene alloggiato in piviale o trascinamento.

Utilizzato per produrre alcuni pezzi fusi di grandi dimensioni, ad esempio, il premistoppa di una macchina a vapore.

Schema diviso:

Questi disegni sono suddivisi lungo il piano di troncatura (che può essere una superficie piana o irregolare) per facilitare lestrazione del filo dallo stampo prima delloperazione di colata. Per una fusione più complessa, il motivo può essere diviso in più di due parti.

Motivo a pezzi sciolti:

Quando un motivo solido in un unico pezzo ha sporgenze o bozze posteriori che si trovano sopra o sotto il piano di separazione, è impossibile con drawit dallo stampo. Con tali modelli, le proiezioni sono realizzate con laiuto di pezzi sciolti. Uno svantaggio delle feci sciolte è che il loro spostamento è possibile durante lo speronamento.

Motivo con cancello:

Uno schema con cancello è semplicemente uno o più motivi sciolti con cancelli e guide attaccati.

A causa del loro costo più elevato, questi modelli vengono utilizzati per la produzione di piccole fusioni in sistemi di produzione di massa e su macchine per lo stampaggio.

Modello di piastra di corrispondenza:

Un motivo di piastra di corrispondenza è uno schema diviso avente le parti di piviale e trascina montate su lati opposti di una piastra (solitamente metallica), chiamata “piastra di accoppiamento” che si adatta al contorno della superficie di separazione.

Anche i cancelli e le guide sono montati sul fiammifero piatto, in modo che sia richiesto pochissimo lavoro manuale. Ciò si traduce in una maggiore produttività. Questo tipo di disegno viene utilizzato per un gran numero di fusioni.

Fasce elastiche di I.C. i motori sono prodotti da questo processo.

Leggere: Match – Guida completa del motivo a piastra con diagramma.

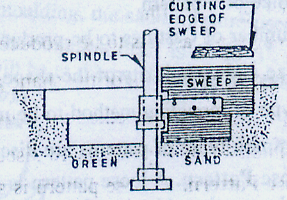

Schema di spazzata:

Uno spazzamento è una sezione o tavola (di legno) di contorno che viene ruotato attorno a un bordo per modellare cavità di stampo aventi forme di simmetria rotazionale. Questo tipo di disegno viene utilizzato quando si vuole produrre un getto di grandi dimensioni in breve tempo. Grandi bollitori di C.I. sono creati da schemi di scorrimento.

Pattern di cope and drag:

Un pattern di cope and drag è uno schema diviso avente il campo e le parti di trascinamento montati ciascuno su piastre di corrispondenza separate. Questi modelli vengono utilizzati nella produzione di grandi fusioni; gli stampi completi sono troppo pesanti e ingombranti per essere maneggiati da un solo operaio.

Schema scheletro:

Per getti di grandi dimensioni con forme geometriche semplici, vengono utilizzati modelli scheletro. Proprio come i modelli di sweep, questi sono semplici telai di legno che delineano la forma del pezzo da colare e sono anche usati come guide dallo stampatore nella modellatura a mano dello stampo.

Questo tipo di modello viene utilizzato anche in fossa o processo di stampaggio del pavimento.

motivo conchiglia:

Segui lo schema della scheda:

Una scheda che segue non è un modello ma è un dispositivo (tavola di legno) utilizzato per vari scopi.

Confronto dei processi di colata

Vantaggi e svantaggi del processo di colata centrifuga

Tipo di sabbia di stampaggio nel processo di colata

Proprietà della sabbia naturale e sintetica per il processo di stampaggio

Diversi tipi di difetti di fusione

Diversi tipi di difetti di saldatura

Diversi processi di fusione in sabbia