Ducttape

Achtergrond

Duct-tape is een textieltape die aan de ene kant is gecoat met een polyethyleenhars en aan de andere kant een zeer kleverige kleefstof op rubberbasis. In tegenstelling tot andere tapes, geeft de achterkant van de stof ducttape sterkte, maar kan deze gemakkelijk worden gescheurd. Ducttape is ook zeer vervormbaar en hecht op een groot aantal verschillende oppervlakken. Hoewel het voornamelijk is ontworpen voor gebruik in luchtkanalen en soortgelijke toepassingen, hebben consumenten een breed scala aan toepassingen voor dit populaire product gevonden. Het kan worden gebruikt voor een aantal huishoudelijke reparatiewerkzaamheden, als bevestigingsmiddel in plaats van schroeven of spijkers, en bij auto-onderhoud. Van sneeuwscooters is zelfs bekend dat ze ducttape op hun neus aanbrengen om bevriezing en zonnebrand te voorkomen. Het product heeft zoveel belangstelling gewekt, dat er boeken en websites zijn die gewijd zijn aan het onconventionele en vaak komische gebruik ervan. In The Duct Tape Book wordt bijvoorbeeld beschreven hoe u ducttape gebruikt om schorten en trampolinehoezen te maken.

Geschiedenis

Er zijn tegenstrijdige verslagen over de geschiedenis van ducttape. Volgens Manco, Inc. (maker van DuckTm Brand-tape), werd het gemaakt door Permacell – een divisie van Johnson en Johnson – tijdens de Tweede Wereldoorlog in de jaren veertig. Andere experts beweren dat het tapeproduct in de jaren twintig is uitgevonden door onderzoekers voor de 3M Company, onder leiding van Richard Drew. De meeste accounts zijn het er echter over eens dat Permacell ducttape heeft geperfectioneerd tijdens de oorlog. Met behulp van de modernste technologie ontwikkelde hun onderzoeksteam een proces om meerdere lijmlagen te combineren op een met polyethyleen gecoate stoffen rug. Sommigen zeggen dat dit vroege product de bijnaam ducktape kreeg omdat het water afstoot zoals de veren van een vogel of omdat het gaas van de stof was gemaakt van eendendoek.

Ongeacht de oorsprong, vond het leger veel toepassingen voor ducttape. Een van de eerste toepassingen ervan was om munitiekisten bij elkaar te houden. Om deze reden noemden soldaten het pistooltape. De luchtmacht vond andere toepassingen voor het product en ducttape werd gebruikt om kanonpoorten op vliegtuigen te bedekken. verminderden de luchtwrijving tijdens het opstijgen. Net als veel andere militaire producten was ducttape oorspronkelijk olijfgroen gekleurd, maar na de oorlog werd het veranderd in de meer bekende zilveren kleur. Fabrikanten begonnen het op de markt te brengen aan huishoudelijke consumenten die een verscheidenheid aan nieuwe toepassingen. De tape is gemakkelijker te gebruiken en net zo effectief als schroeven en bouten als het gaat om het bij elkaar houden van het soort kanaalwerk dat wordt aangetroffen in nieuwe huizen met geforceerde luchtverwarming.

Naarmate de vraag van de consument groeide begonnen marketeers hun tapes te verpakken i n een meer consumentvriendelijke mode. Volgens Manco waren zij het eerste bedrijf dat de ducttape in krimpfolie verpakte en labelde, zodat deze gemakkelijk op de planken kon worden gestapeld. Deze verbetering van de verpakking maakte het voor het winkelend publiek gemakkelijker om onderscheid te maken tussen de verschillende kwaliteiten. In 1999 verkocht Manco elk jaar ongeveer 5.900 short tons (5.352 metrische ton) of 246.217 mijl (396.240 km) tape.

Ontwerp

Duct-tape is ontworpen voor verschillende toepassingen op basis van de kwaliteit. De kwaliteit wordt bepaald door de combinatie van het kleefmiddel en de sterkte van het rugmateriaal. De sterkte van de stoffen stof hangt af van het aantal draden dat het bevat; dit aantal bepaalt de scheursterkte van de stof. Tape van militaire kwaliteit heeft bijvoorbeeld een scheursterkte van 18 kg (40 lb), terwijl de sterkte van minder dure tapes in het bereik van 9 kg (20 lb) ligt. Tape ontworpen voor gebruik door de federale overheid moet voldoen aan een uitgebreide specificatiegids van 12 paginas die de sterkte en andere factoren dicteert. Commerciële kwaliteiten zijn minder veeleisend en worden doorgaans geclassificeerd als utiliteits-, algemene of premiumkwaliteit. Andere speciale kwaliteiten zijn onder meer “nucleaire tape”, die in reactoren wordt gebruikt, en een tape van “200 mi (322 km) per uur” die speciaal is ontworpen voor raceautos.

Grondstoffen

Katoenen gaas

Katoenen gaas vormt de ruggengraat van ducttape. Het biedt treksterkte en maakt het mogelijk de tape in beide richtingen te frezen. Doek dat strakker geweven is en een hoger aantal draden heeft, is van hogere kwaliteit, biedt meer sterkte en geeft een schonere scheur. Een tape van premium kwaliteit kan een draadaantal van 44 x 28 draden per vierkante inch hebben. Dienovereenkomstig is tape gemaakt met deze stof duurder. Het katoenen weefsel wordt een “web” genoemd wanneer het over de coatingmachines wordt uitgespreid.

Polyethyleen coating

De katoenen stof is gecoat met polyethyleen, een plastic materiaal dat het beschermt tegen vocht en slijtage. Deze kunststof coating is flexibel en zorgt ervoor dat de tape beter hecht op onregelmatige oppervlakken. Het polyethyleen wordt gesmolten en in een voorafgaande bekledingsbewerking op het weefsel aangebracht. Het gecoate weefsel wordt vervolgens op rollen opgeslagen totdat de fabrikant klaar is om de lijm aan te brengen.

Kleefmiddel

De kleefstof die wordt gebruikt in ducttape is om twee redenen uniek. Ten eerste is de lijm zelf geformuleerd met rubbersamenstellingen die zorgen voor een langdurige hechting. Andere tapes gebruiken doorgaans klevende polymeren die niet zo bindend zijn. Ten tweede wordt de lijm in een veel dikkere coating op het substraat aangebracht dan op cellofaan of maskeertape. Ook dit dient om de hechtingseigenschappen van de tape te vergroten.

Het productieproces

Kleefmiddelcompounding

- 1 De op rubber gebaseerde kleefstof die in ducttape wordt gebruikt, wordt bereid in een meerstapsproces. In de eerste stap wordt de lijm samengesteld in een mixer die bekend staat als een Branbury-type mixer, bestaande uit een roestvrijstalen tank uitgerust met een stoommantel om de compound te verwarmen en een mixer met hoog koppel. De rubbersamenstellingen worden in pelletvorm ingebracht, vervolgens verwarmd en gemengd tot ze gesmolten en homogeen zijn. Andere ingrediënten worden aan de mengtank toegevoegd zoals gespecificeerd in de formulering. Deze omvatten kleverige middelen, viscositeitsmodificatoren, antioxidanten en andere toevoegingen. Het uiteindelijke mengsel is dik maar glad genoeg om naar een opslagtank te worden gepompt die is aangesloten op de coatingapparatuur.

Aanbrengen van lijm

- 2 De lijm en de stof worden gecombineerd met behulp van geavanceerde coatingapparatuur. Eerst wordt de kleefstof verder verzacht door warmte op een walsmolen. Een walsenmolen bestaat uit dicht bij elkaar geplaatste holle walsen die zijn gemaakt van dik roestvrij staal. De rollen zijn bevestigd aan tandwielen met een hoog koppel en een motor die ze met een ingestelde snelheid laat draaien. De temperatuur van de rollen wordt geregeld door er continu water doorheen te pompen. De bovenste rol wordt op een temperatuur van 127 ° C (260 ° F) gehouden en de middelste rol wordt op 38 ° C (100 ° F) gehouden. De cilinders zijn op hun plaats gefixeerd zodat er slechts een kleine opening tussen zit. Terwijl de rollen draaien, wordt de rubbersamenstelling in deze ruimte gevoerd. De opgewekte wrijving verwarmt en verzacht het rubber. Door deze opstelling kan de gesmolten kleefstof een dunne laag vormen over het oppervlak van de rollen.

- 3 Het doek wordt vervolgens via een andere set rollen in de coatingmachine gevoerd. Het loopt tegen de derde roller (gehouden op 199 ° F) die in contact is met de lijm. Tijdens dit proces, ook wel coating genoemd, wordt de lijm op het doek overgebracht. Door de openingen tussen de rollen te regelen, kan de machinebediener bepalen hoeveel lijm op het doek wordt aangebracht. Als de lijm klaar is, wordt het met polyethyleen voorbehandelde rugmateriaal van de opslagrol naar de coatingrollen gevoerd. Als het steunmateriaal in contact komt met de derde rol, wordt het

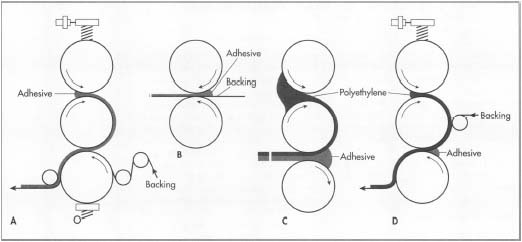

A. Drukgevoelige tapekalander met drie rollen. B. Zelfklevende kalender met twee rollen. C. Polyethyleen en zelfklevende kalander. D. Kalander voor textieltape gecoat met polyethyleen.

A. Drukgevoelige tapekalander met drie rollen. B. Zelfklevende kalender met twee rollen. C. Polyethyleen en zelfklevende kalander. D. Kalander voor textieltape gecoat met polyethyleen.pakt wat lijm van de transferrol. Dit proces dat wordt gebruikt om dergelijke zware lijmen aan te brengen, staat bekend als kalanderen. Coatings zo dun als 0,002 inch (0,05 mm) kunnen worden gebruikt, maar ze worden minder uniform onder 0,004 inch (0,05 mm). Deze fluctuaties treden op omdat de rollen tijdens het draaien een kleine mate van buiging ondergaan. Dit creëert ongelijke spleten tussen de rollen die variaties in het bekledingsgewicht over de baan veroorzaken.

- 4 Na het coaten wordt het bandweefsel op grote kartonnen kernen gewikkeld. Wanneer voldoende tape is gecoat en de rol vol is, wordt deze van de as verwijderd en naar een ander gebied verplaatst waar deze op de juiste maat kan worden gesneden. Deze opslagrollen zijn ongeveer 5 ft breed en 3 ft in diameter (152 cm x 91 cm).

Opnieuw poolen en insnijden

- 5 Nadat het coatingproces is voltooid, kunnen de rollen op hun uiteindelijke maat worden gesneden. Dit wordt gedaan door de grote rollen “afwikkelen” of af te wikkelen op een machine die is uitgerust met een reeks messen. De messen snijden het web in smallere segmenten die vervolgens worden teruggewikkeld op kleinere kartonnen kernen. Dit proces staat bekend als “snijden”.

Verpakkingshandelingen

-

6 In deze laatste fase worden de rollen ducttape verpakt voor verkoop. Ze zijn meestal verpakt in krimpfolie, afzonderlijk of in verpakkingen van twee of drie. Deze pakketten worden vervolgens in een doos verpakt en op de markt gebracht voor verzending.

Afhankelijk van de fabrikant kunnen de hierboven beschreven stappen door middel van automatisering worden gecombineerd tot minder stappen. Permacell gebruikt bijvoorbeeld een op zichzelf staand apparaat dat de lijm mengt, verwarmt en op de rug bevestigt. Met deze methode kan de lijm worden voorbereid zonder oplosmiddelen die vervuiling veroorzaken.

Kwaliteitscontrole

Ducttape moet voldoen aan een reeks standaardtests die zijn beschreven door de American Society for Testing and Materials.Bij deze methoden worden twee belangrijke eigenschappen van de lijm gemeten: de kleefkracht (die bepaalt hoe goed de tape aan een ander oppervlak hecht) en de cohesiesterkte (die aangeeft hoe goed de lijm aan de achterkant van de stof hecht). Een veelgebruikte methode om deze eigenschappen te evalueren, is het aanbrengen van de tape op een gestandaardiseerde roestvrijstalen plaat en vervolgens het meten van de kracht die nodig is om het los te trekken. De plaat wordt vervolgens onderzocht om te bepalen hoeveel van de lijmresten er eventueel achterblijft. De kleeflaag zelf wordt gecontroleerd om te beoordelen hoe goed deze aan de achterkant blijft plakken. Omstandigheden waarbij de lijm een residu achterlaat, staan bekend als kruipen, haarscheuren, sijpelen en bloeden. Kwaliteitscontroletechnici letten ook op fisheyes, de term die wordt gebruikt om een ongelijkmatige aanbrenging van lijm te beschrijven.

Naast de standaardtests heeft elke fabrikant zijn eigen gepatenteerde methoden om zijn producten te evalueren. Bedrijven kunnen bijvoorbeeld het breekpunt van de ducttape meten. Anderen evalueren het scrunch-geluid van de tape terwijl deze afrolt, omdat consumenten denken dat een luidruchtige afscheuring van de rol een teken van sterkte is. Andere tests zijn bedoeld om het snel plakken te meten . Een manier om dit te doen is door pingpongballen te schieten op plakstroken met de plakkant naar boven om te meten hoe ver ze rollen voordat ze worden tegengehouden door de tape.

Ondanks de reputatie van ducttape voor superieur hechting, testen uitgevoerd door onafhankelijke onderzoekers hebben uitgewezen dat de tape niet zo goed werkt als bedoeld. In 1998 evalueerden onderzoekers Max Sherman en Lain Walker van het Lawrence Berkeley National Laboratory van het Department of Energy 12 verschillende soorten ducttape. Ze ontwierpen een versnelde verouderingstest die de temperatuursomstandigheden van een huis of kantoorgebouw van dag tot dag nabootste. winter tot zomer. Ze gebruikten een reeks standaard vingerverbindingen die een kleiner kanaal met een groter kanaal verbonden. Ze wikkelden elke testverbinding in met een ander merk ducttape en evalueerden de afdichting onder temperatuur- en vochtigheidsomstandigheden die waren ontworpen om vergelijkbaar te zijn met die gevonden in huisverwarmings- en airconditioningsystemen. De onderzoekers voerden ook een baktest uit waarbij de monsterverbindingen bij hogere temperaturen werden gebakken. De meeste van de geteste verbindingen bleken 50% of meer te lekken, aldus de onderzoekers. Hun testresultaten toonde ook aan dat een groot deel van de tapes niet functioneerde wanneer de temperatuur onder het vriespunt daalde (32 ° F) of steeg boven 200 ° F (93 ° C). pe-industrie betwistte deze bevindingen en beweerde dat voor een optimale efficiëntie hun tapeproducten zouden moeten worden bijgestaan door kragen of klemmen.

De toekomst

Milieu- en prijsoverwegingen stimuleren het onderzoek om nieuwe lijmformuleringen te identificeren tegen lagere kosten – algemene prijs voor een 2 inch (5 cm) breed, 50 km (46 m) rol ducttape voor alle doeleinden kost ongeveer drie dollar – die een hoge functionaliteit behouden zonder het milieu te schaden. Bovendien leiden marketingoverwegingen tot productverbeteringen. Als reactie op kritiek dat ducttape niet goed functioneert bij extreme temperaturen, maken fabrikanten geavanceerdere formuleringen die speciaal zijn ontworpen om extreme hitte- en koude schommelingen te weerstaan. Voor het eerst worden er formele normen opgesteld, specifiek voor ducttape voor gebruik op flexibel kanaalwerk. Tapefabrikanten steunen dit plan omdat ze geloven dat certificering door Underwriters Laboratories (een organisatie voor het testen van productveiligheid) hun verkoop zal stimuleren.

– Randy Schueller