Csatorna szalag

Háttér

A ragasztószalag egy szövetszalag, amelynek egyik oldalán polietilén gyanta, a másikon pedig nagyon ragacsos gumi alapú ragasztó található. Más szalagokkal ellentétben a szövet hátlapja szilárdságot ad a ragasztószalagnak, ugyanakkor lehetővé teszi a könnyed szakadását. A ragasztószalag szintén nagyon alakítható és sokféle felületen tapadhat. Míg elsősorban légcsatornákban és hasonló alkalmazásokban történő felhasználásra tervezték, a fogyasztók széles körű felhasználási lehetőségeket találtak ennek a népszerű terméknek. Számos háztartási javítási munkára használható, csavarok vagy szögek helyett rögzítőelemként, valamint az autó karbantartásában. A motoros szánokról még az is ismert, hogy ragasztószalagot ragasztanak az orrukra, hogy megakadályozzák a fagyharapást és a leégést. A termék annyi érdeklődést váltott ki, hogy vannak olyan könyvek és weboldalak, amelyek nem rendhagyó, és gyakran komikus használatát szentelik. Például a The Duct Tape Book leírja a ragasztószalag használatát kötények és trambulin borítók készítéséhez.

Előzmények

Vannak ellentmondásos fiókok a szalag előzményeivel kapcsolatban. A Manco, Inc. (a DuckTm Brand szalag gyártója) szerint a Permacell hozta létre – Johnson és Johnson részlege – a második világháború idején, az 1940-es években. Más szakértők azt állítják, hogy a szalagos terméket az 1920-as években találták ki a 3M Company kutatói, Richard Drew vezetésével. A legtöbb beszámoló azonban egyetért abban, hogy a Permacell a háború alatt tökéletesítette a ragasztószalagot. A legmodernebb technológia felhasználásával kutatócsoportjuk kifejlesztett egy eljárást, amely több ragasztóréteget egyesít egy polietilénnel bevont szövetrétegen. Egyesek szerint ezt a korai terméket becenevén “kacsaszalag” -nak hívták, mert taszította a vizet, mint a madár tollai, vagy mert a szövetháló kacsaruhából készült.

Eredetétől függetlenül a katonaság számos felhasználási lehetőséget talált ragasztószalag. Az egyik legkorábbi alkalmazás a lőszerdobozok összetartása volt. Emiatt a katonák „fegyverszalagként” emlegették. A légierő más felhasználási lehetőségeket talált a termék számára, és ragasztószalagot használtak a repülőgépek fegyverkikötőinek fedésére. csökkentette a légsúrlódást felszállás közben. Sok más katonai termékhez hasonlóan a ragasztószalagot eredetileg olajzöld színűre festették, de a háború után ismertebb ezüst színűre változtatták. A gyártók elkezdték forgalmazni a háztartási fogyasztók számára, akik sokféle újdonságot találtak. A szalag könnyebben használható, és ugyanolyan hatékony, mint a csavarok és csavarok, amikor olyan légcsatornákat tartanak össze, amelyek az új kényszerített levegős fűtésű otthonokban megtalálhatók.

A fogyasztói kereslet növekedésével , a marketingesek elkezdték csomagolni szalagjaikat i n fogyasztóbarátabb divat. Manco szerint ők voltak az első cégek, akik összecsukták és felcímkézték a ragasztószalagot, hogy azt könnyedén fel lehessen rakni a bemutató polcokra. Ez a csomagolási fejlesztés megkönnyítette a vásárlók számára a különbségtételt a különböző osztályok között. 1999-re a Manco évente megközelítőleg 5900 rövid tonna (5352 metrikus tonna), vagyis 396 240 km (246 217 mérföld) szalagot adott el.

Kivitelezés

A ragasztószalagot minősége alapján különböző alkalmazásokhoz tervezték. Az osztályzatot a ragasztótípus és a hátlap szilárdságának kombinációja határozza meg. A szövetszövet erőssége a benne lévő szálak számától függ; ez a szám határozza meg a ruha hasadási szilárdságát. Például a katonai minőségű szalagnak 40 kg (18 kg) szakadási szilárdsága van, míg az olcsóbb szalagok szilárdsága 20 kg (9 kg) tartományban van. A szövetségi kormány számára tervezett szalagnak meg kell felelnie egy hosszú, 12 oldalas specifikációs útmutatónak, amely meghatározza az erősséget és egyéb tényezőket. A kereskedelmi osztályok kevésbé igényesek, és jellemzően közüzemi, általános vagy prémium kategóriákba sorolják őket. Egyéb speciális osztályok közé tartozik a reaktorokban használt “nukleáris szalag” és a kifejezetten versenyautókhoz tervezett “200 mérföldes (322 km) óránkénti” szalag.

Nyersanyagok

Pamut háló

A pamut háló képezi a ragasztószalag gerincét. Szakítószilárdságot biztosít, és lehetővé teszi, hogy a szalag mindkét irányban tom legyen. Szűkebb szövésű és nagyobb szálszámú ruha jobb minőségű, nagyobb szilárdságot és tisztább szakadást biztosít. A prémium minőségű szalag szálszáma négyzet hüvelykenként 44 x 28 szál lehet. Ennek megfelelően az ezzel az anyaggal készült szalag drágább. A pamutszövetet akkor hívják “szövedéknek”, amikor eloszlik a bevonógépben.

Polietilén bevonat

A pamutszövet polietilénnel van bevonva, amely műanyag anyag védi a nedvességtől és a kopástól. Ez a műanyag bevonat rugalmas, és lehetővé teszi, hogy a szalag jobban tapadjon a szabálytalan felületekre. A polietilént megolvasztják és az előzetes bevonási művelet során felviszik a szövetre. A bevont szövetet ezután tekercseken tárolják, amíg a gyártó készen áll a ragasztó felvitelére.

Ragasztóanyag

A ragasztószalagban használt ragasztó két okból is egyedülálló. Először maga a ragasztó készül olyan gumivegyületekkel, amelyek biztosítják a hosszú távú kötést. Más szalagok jellemzően ragasztó polimereket használnak, amelyek nem annyira kötődnek. Másodszor, a ragasztót sokkal vastagabb bevonattal viszik fel az aljzatra, mint a celofán vagy maszkoló szalagoknál. Ez is a szalag tapadási tulajdonságainak növelését szolgálja.

A gyártási folyamat

Ragasztókeverék

- 1 A ragasztószalagban használt gumialapú ragasztót több lépésben állítják elő. Az első lépésben a ragasztót egy Branbury típusú keverőnek nevezzük, amely egy rozsdamentes acél tartályból áll, amely gőzköpennyel van ellátva a vegyület melegítésére és egy nagy nyomatékú keverővel. A gumikeverékeket pellet formában viszik be, majd melegítik és keverik, amíg megolvadnak és homogének lesznek. Egyéb összetevőket adunk a keverőtartályhoz a készítményben megadottak szerint. Ide tartoznak a tapadást elősegítő szerek, viszkozitás-módosítók, antioxidánsok és egyéb kiegészítők. A végső keverék vastag, de elég sima ahhoz, hogy a bevonó berendezéshez csatlakoztatott tartályba pumpálják.

Ragasztófelszerelés

- 2 A ragasztót és a szövetet kifinomult bevonó berendezéssel kombinálják. Először a ragasztót hővel tovább puhítják egy hengeren. A hengermű szorosan elhelyezett üreges hengerekből áll, amelyek nehéz nyomtávú rozsdamentes acélból készülnek. A görgők nagy nyomatékú fogaskerekekhez és egy motorhoz vannak rögzítve, amely őket meghatározott sebességgel forgatja. A hengerek hőmérsékletét úgy szabályozzák, hogy folyamatosan szivattyúzzák rajtuk a vizet. A felső hengert 127 ° C-os 260 ° F hőmérsékleten tartjuk, a középső hengert pedig 38 ° C-on. A hengerek úgy vannak rögzítve a helyükön, hogy csak egy kis rés legyen közöttük. A hengerek feltörésekor a gumikeverék ebbe a térbe kerül. A keletkező súrlódás felmelegíti és megpuhítja a gumit. Ez az elrendezés lehetővé teszi, hogy az olvadt ragasztó egy vékony lapot képezzen a hengerek felületén.

- 3 Ezután a kendőt egy másik hengerkészleten keresztül betáplálják a bevonógépbe. A ragasztóval érintkező harmadik (199 ° F-on tartott) hengerrel szemben fut. Ennek a bevonásnak nevezett eljárás során a ragasztóanyag átkerül a ruhára. A hengerek közötti hézagok szabályozásával a gépkezelő meghatározhatja, hogy mennyi ragasztót visznek fel a ruhára. Amikor a ragasztó készen áll, a szövet hátlapját – amelyet előzetesen polietilénnel kezeltek – a tároló hengeréről és a bevonó hengerekre visszük. Amint a hordozó anyag érintkezésbe kerül a harmadik hengerrel,

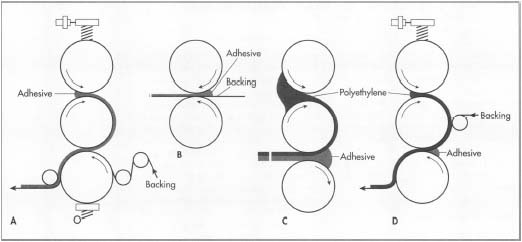

A. Három tekercses, nyomásra érzékeny szalagkalander. B. Két tekercses ragasztós naptár. C. Polietilén és ragasztó naptár. D. Kalander polietilénnel bevont szövetszalaghoz.

A. Három tekercses, nyomásra érzékeny szalagkalander. B. Két tekercses ragasztós naptár. C. Polietilén és ragasztó naptár. D. Kalander polietilénnel bevont szövetszalaghoz.leszed egy kis ragasztót az átadó hengerről. Az ilyen nehéz ragasztók felhordására használt eljárást naptárnak nevezzük. Olyan vékony bevonatok is használhatók, mint 0,002 hüvelyk (0,05 mm), de kevésbé egyenletesek lesznek 0,004 hüvelyk (0,12 mm) alatt. Ezek az ingadozások azért fordulnak elő, mert a görgők kis mértékben hajlanak meg forgás közben. Ez egyenetlen hézagokat hoz létre a hengerek között, ami a bevonat tömegének változásait eredményezi a szövedéken.

- 4 A bevonás után a szalagszövetet nagy kartonmagokra tekerjük. Ha elegendő szalag van bevonva, és a tekercs megtelt, akkor azt eltávolítják orsójáról, és egy másik területre helyezik, ahol a megfelelő méretre vágható. Ezek a tárolótekercsek körülbelül 5 láb szélesek és 3 láb átmérőjűek (152 cm x 91 cm).

Újracsatolás és hasítás

- 5 A bevonási folyamat befejezése után a szerepek végleges méretükre vághatók. Ezt a “tekercseléssel” vagy letekeréssel hajtják végre egy késsel ellátott gépre. A kések keskenyebb szegmensekre vágják a szövedéket, amelyeket aztán kisebb kartonmagokon tekercselnek fel. Ezt a folyamatot “hasításnak” nevezik.

Csomagolási műveletek

-

6 Ebben az utolsó szakaszban a ragasztószalag tekercseket eladásra csomagolják. Általában zsugorítva vannak csomagolva, külön-külön, vagy kettő vagy három csomagolásban. Ezeket a csomagokat ezután dobozokban csomagolják, és szállítás céljából forgalmazzák.

A gyártótól függően a fent leírt lépéseket az automatizálás révén kevesebb lépésben kombinálhatja. Például a Permacell önálló készüléket használ, amely összekeveri, felmelegíti és rögzíti a ragasztót a hátlapon. Ez a módszer lehetővé teszi a ragasztó elkészítését szennyezést okozó oldószerek nélkül.

Minőségellenőrzés

A ragasztószalagnak meg kell felelnie az American Society for Testing and Materials által leírt szabványos vizsgálatok sorozatának.Ezek a módszerek a ragasztó két fő tulajdonságát mérik: tapadási szilárdságát (amely meghatározza, hogy a szalag mennyire tapadjon egy másik felületre) és kohéziós szilárdságot (amely megmutatja, hogy a ragasztó mennyire tapad a szövet hátoldalához). Ezen tulajdonságok értékelésének egyik általános módszere a szalag felvitele egy szabványos rozsdamentes acéllemezre, majd a leszakításához szükséges erő mérése. Ezután megvizsgálják a lemezt, hogy megállapítsák, mennyi marad a ragasztó maradványból, ha van ilyen. Maga a ragasztóbevonat figyelemmel kíséri annak értékelését, hogy mennyire tapad a hátán. Azokat a körülményeket, amikor a ragasztó maradványokat hagy maga után, kúszónak, őrültnek, szivárgónak és vérzőnek nevezzük. A minőségellenőrzési szakemberek figyelik a halszemeket is, ezt a kifejezést a ragasztó egyenetlen alkalmazásának leírására használják.

A szabványos tesztek mellett minden gyártónak megvannak a maga szabadalmaztatott módszerei a termékek értékelésére. Például a vállalatok megmérhetik a ragasztószalag töréspontját. Mások értékelik a szalag “csörgő” hangját, amikor az felcsavarodik, mert a fogyasztók úgy vélik, hogy a tekercs zajos leszakadása az erő jele. Más teszteket a gyors tapadás mérésére terveztek. Ennek egyik módja az, hogy pingponglabdákat ragasztó oldalával felfelé szalagcsíkokra lőve mérjük meg, milyen messzire gurulnak, mielőtt a szalag leállítaná őket.

Annak ellenére, hogy a ragasztószalag kiemelkedő hírnevét élvezi tapadás, független kutatók által végzett tesztek azt tapasztalták, hogy a szalag nem úgy működik, mint rendelték. 1998-ban Max Sherman és lain Walker, az Energetikai Minisztérium Lawrence Berkeley Nemzeti Laboratóriumának 12 különféle ragasztószalagját értékelték. Felgyorsított öregedési tesztet készítettek, amely éjszakai napról utánozta egy otthoni vagy irodaház hőmérsékleti viszonyait, és téltől nyárig. Olyan szabványos ujjcsuklókat alkalmaztak, amelyek egy kisebb csatornát csatlakoztattak egy nagyobbhoz. Az egyes tesztcsatlakozásokat egy másik márkájú ragasztószalaggal becsomagolva értékelték a tömítést olyan hőmérsékleti és páratartalmi viszonyok között, amelyek hasonlóak voltak a megtaláltakhoz otthoni fűtési és légkondicionáló rendszerekben. A kutatók sütési tesztet is végeztek, amelynek során a minta ízületeit magasabb hőmérsékleten sütötték. A kutatók szerint a tesztelt kötések többségének legalább 50% -a szivárog. azt is kimutatta, hogy a szalagok nagy része nem működött, ha a hőmérséklet fagypont alá csökkent (32 ° F), vagy 200 ° F (93 ° C) fölé emelkedett. A szakma vitatta ezeket az eredményeket, azt állítva, hogy az optimális hatékonyság érdekében szalagtermékeiket gallérokkal vagy bilincsekkel kell segíteni.

A jövő

A környezeti és árfontosságú megfontolások ösztönzik az új ragasztókészítmények alacsonyabb költségekkel történő azonosítását – általános ár egy 5 cm széles, 50 m (46 m) árért tekercs univerzális ragasztószalag körülbelül három dollár – amelyek fenntartják a magas funkcionalitást, és nem károsítják a környezetet. Ezenkívül a marketing szempontok ösztönzik a termék fejlesztését. Válaszul arra a kritikára, miszerint a ragasztószalag extrém hőmérsékleten nem működik jól, a gyártók fejlettebb készítményeket készítenek, amelyeket kifejezetten a súlyos hő- és hidegingadozások ellen terveztek. Először alakítanak ki hivatalos szabványokat kifejezetten a rugalmas csatornamunkákhoz használt ragasztószalagra vonatkozóan. A szalaggyártók támogatják ezt a tervet, mert úgy vélik, hogy az Underwriters Laboratories (termékbiztonsági tesztelő szervezet) tanúsítása növelni fogja eladásaikat.

– Randy Schueller